钼铜镀金技术的性能优势与应用全解析

一、钼铜材料为何需要“镀金”? 钼铜(Mo-Cu)合金...

2025-10-09发布时间:2025-03-27

浏览量:2281

在现代工业制造中,金属表面处理技术种类繁多,那么**为什么“化学镀镍”在众多工艺中脱颖而出,成为各大行业青睐的选择?**它相比传统电镀技术,有哪些独特优势?又适用于哪些领域?本文将从多个角度出发,全面解析“金属化学镀镍”的核心工艺、性能优势、应用场景及未来发展趋势。

化学镀镍是一种无需外加电流,通过化学还原反应使镍离子沉积于基体表面的表面处理工艺。其核心在于利用还原剂(如次磷酸钠)在特定温度、pH值、金属离子浓度控制下进行自主还原沉积。

与传统电镀相比,化学镀镍具有以下显著特征:

镀层均匀性高:无论表面是凹是凸,厚度都能保持一致。

非导电基体也可处理:陶瓷、塑料等材料也能进行表面镀镍。

结合力强:镍层与基材之间的结合性优于普通电镀。

可实现复合功能性镀层:如耐磨、耐蚀、高硬度等多种性能一体化。

为便于理解,我们从“物理性能”、“化学稳定性”、“加工可控性”三个维度展开分析:

化学镀镍的镀层通常为非晶态或微晶态结构,这赋予其以下物理特性:

硬度高,可达500-600HV,热处理后可提升至1000HV以上;

耐磨性出色,适用于高频摩擦的部件;

表面光滑度高,视觉与触感均较佳。

化学镀镍层耐多种腐蚀介质,包括盐雾、酸碱溶液等,特别适用于海洋装备、化工机械等领域。

化学镀是“自催化反应”,对工件形状不挑剔,不需夹具辅助;更适合精密零部件,如轴承座、精密模具等。

虽然不如电镀工艺普及,但化学镀镍在高端制造领域早已是不可或缺的技术之一:

部件如发动机轴、控制组件需极高抗腐蚀能力和耐高温性,化学镀镍成为首选表面处理手段。

用于芯片封装、引线框架等部件的微结构镀层,有效提升导电性与焊接性。

如发动机缸体、活塞环等耐磨件,通过化学镀提升使用寿命和工作可靠性。

防止腐蚀性流体对金属部件侵蚀,延长使用年限,提升安全性。

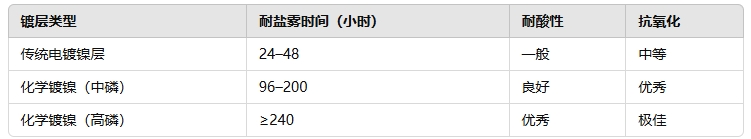

为更清晰地了解化学镀镍的独特性,我们以“电镀镍”和“热喷涂”为对照,从操作方式、适用范围、成本、环保性等方面作对比:

结论:虽然成本略高,但化学镀镍在综合性能上的性价比极高,是特种制造不可替代的解决方案。

随着工业智能化和环保标准不断提高,化学镀镍技术正向以下方向发展:

通过温度、pH、浓度等智能控制系统,提高产线效率与一致性。

减少重金属污染、降低废液排放量,符合绿色制造理念。

如镍-磷-碳纳米管复合镀层,兼具耐磨、导电与抗腐蚀性能,可应用于航天级零件。