钼铜镀金技术的性能优势与应用全解析

一、钼铜材料为何需要“镀金”? 钼铜(Mo-Cu)合金...

2025-10-09发布时间:2025-06-26

浏览量:747

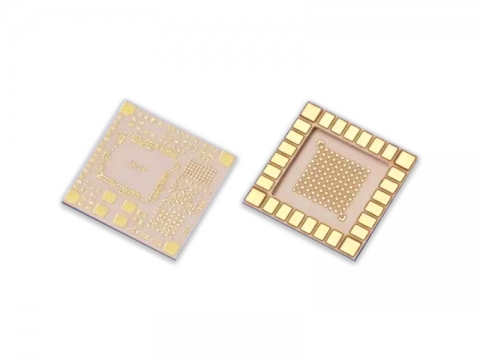

在半导体、光电子、航空航天等高端制造领域,陶瓷管壳作为电子元件的封装基础被广泛应用。而随着产品对导电性、气密性和耐腐蚀性能的要求不断提升,陶瓷管壳镀金技术逐渐成为不可或缺的关键环节。那么,陶瓷管壳镀金为何如此重要?其工艺原理、技术要点、应用领域以及发展趋势有哪些?

一、陶瓷管壳镀金的原理与工艺流程

陶瓷管壳作为一种高绝缘、高耐热的封装材料,本身并不具备良好的导电性。通过在其表面进行金属化和镀金处理,不仅可以赋予陶瓷优异的导电性能,还能提升界面的结合强度和长期稳定性。陶瓷管壳镀金通常包括以下几个核心步骤:

表面清洁和活化

陶瓷表面往往有油污和杂质,首先需要进行超声波清洗或化学处理,确保表面洁净并激活结合力。

金属化底层沉积

通常采用钼锰法、钨法等,将一层金属底层(如钼、钨)烧结在陶瓷表面,为后续的电镀或化学镀提供附着基础。

中间镀层(镍层)

通过电镀或化学镀方式,在金属化表面沉积一层镍,增强与金层的结合力,提高整体结构的致密性。

表层镀金

最后一步是在镍层之上均匀沉积一层纯金。这一层不仅提供优异的导电性,还具有很强的抗氧化和耐腐蚀能力。

最终检验与包装

镀金完成后,对产品进行气密性、电性能等多项检测,确保满足各类高端应用需求。

二、陶瓷管壳镀金的技术要点

陶瓷管壳镀金技术对工艺控制和材料选择要求极高。以下几个方面尤为关键:

结合强度

陶瓷与金属材料热膨胀系数不同,若金属化层与陶瓷结合不牢,后续镀层极易剥离。因此,金属化工艺和底层材料的配比需科学调整。

镀层厚度与均匀性

镀金层太薄会影响导电性和气密性,太厚则增加成本,且易导致层间应力。合理控制每一道镀层的厚度,采用自动化镀金设备可大幅提升均匀性和一致性。

表面光洁度

镀金后的表面要求高光洁度,既有利于封装密封,也提升连接界面的性能。采用精细抛光和高纯度镀液,确保表面无针孔、麻点等缺陷。

环境与安全控制

镀金过程中涉及多种化学药剂,需配置完备的通风与废液处理系统,确保操作安全和环保合规。

三、陶瓷管壳镀金的主要应用领域

陶瓷管壳镀金因其优异的气密性、耐腐蚀性和高导电性,广泛应用于多个高科技行业:

半导体器件封装

如激光器、光电探测器、射频器件等高端芯片的陶瓷壳体,需通过镀金工艺实现芯片引线的高效连接和长期密封。

光电子模块

光通讯模块的陶瓷管壳通常通过镀金提升信号传输效率,防止界面氧化带来的失效风险。

军工与航空航天

在极端环境下使用的微波器件、航天传感器等,依赖陶瓷管壳的高可靠性和金层的耐腐蚀性能。

医疗电子器件

植入式医疗器械的封装需满足生物兼容性和长期密封性,陶瓷管壳镀金成为理想选择。

以光模块为例,其陶瓷管壳在生产过程中经多道金属化、镀金工艺处理,有效保障了模块的高速传输和环境适应能力。

四、陶瓷管壳镀金常见问题及解决方案

尽管陶瓷管壳镀金工艺日益成熟,但在实际生产中依然会遇到诸如结合不牢、镀层不均、表面缺陷等问题。

结合不牢/分层剥离

多由底层金属化处理不充分、烧结温度控制不当或陶瓷材料自身质量不稳定导致。可通过优化配方、加强前处理、精准控温来改善。

镀层厚度偏差

手工操作或电镀电流分布不均易出现厚薄不一。采用自动化连续电镀设备,精确设定工艺参数,可大幅提升一致性。

表面针孔/麻点

镀金液污染或预处理不到位会造成针孔、麻点等缺陷。需保持镀液洁净,定期更换过滤器,并加强表面清洗。

通过完善工艺流程和设备升级,这些问题都能得到有效解决,进一步提升产品良率和使用寿命。

五、陶瓷管壳镀金的品质检验与标准

高端应用对陶瓷管壳镀金的品质有严格要求,主要检验项目包括:

厚度测量

使用X射线测厚仪或电解法检测金、镍层厚度,确保在规范范围内。

表面检查

借助高倍显微镜或扫描电镜观察表面是否存在裂纹、杂质、孔洞等缺陷。

结合强度测试

通过拉伸或剪切测试,评估金层与基体的结合牢固程度。

气密性检测

利用氦质谱检漏仪检测管壳的气密性,确保电子器件在极端环境下长期稳定运行。

电性能检测

包括接触电阻、绝缘电阻等指标,直接影响器件工作性能。

执行严格的品质检测标准,是陶瓷管壳镀金应用于高可靠领域的前提保障。

六、陶瓷管壳镀金的市场现状与发展趋势

自动化与智能化设备普及

自动化镀金线和智能监控系统,能大幅提升加工效率和成品一致性,降低人工干预风险。

环保绿色工艺推广

推行无氰镀金、节能降耗等环保技术,减少有害物质排放,符合全球绿色制造要求。

高性能复合层发展

通过多层金属结构,进一步提升陶瓷管壳的导电性和气密性,满足更苛刻的技术需求。

微型化与高密度封装适配

随着芯片微型化、集成化加速,陶瓷管壳及其镀金工艺将向更薄、更细致的方向发展。

陶瓷管壳镀金之所以能成为高端封装不可或缺的环节,正是因为它在提升导电性、气密性和耐腐蚀性方面的独特优势。只有通过科学严谨的工艺流程、先进的技术设备和严格的品质管控,才能满足现代电子、光电、航空航天等领域对高性能封装的严苛要求。未来,陶瓷管壳镀金将在更多前沿领域展现出更广阔的应用前景,为高端制造业的发展注入新动力。